Als er iets is waar je kritische bikers, dealers en sommige product managers giftig mee kunt krijgen, is het wel de introductie van ‘een nieuwe standaard’. Toch heeft Andy Los van Andless Cycles, een interessant punt.

Eric zocht hem op voor meer tekst en uitleg.

Oud leermeerster

Wielen bouwen begon voor mij met een crash op de voormalige ’terreinfietsroute Leersum’. Velgen hadden in die tijd nog de consistentie van oude kaas, en de kromme voorvelg laten vervangen kon ik als scholier niet betalen. Dus kocht ik een bosje spaken, een nieuwe velg en klopte bij de overburen aan voor advies. Slechts een paar jaar later leerde ik commercieel wielen bouwen, als bijbaan in de winkel in Vlaardingen. Mijn leermeester was Andy Los, van de gelijknamige rijwielhandel. Dat was twee decennia terug. Andy z’n huidige onderneming, Andless Cyling, is vooral gespecialiseerd in wielenbouw. Waar ik hiermee naar toe wil? Toen Andless ons een persbericht stuurde dat er werd gewerkt aan iets héél nieuws, leek het me hoog tijd om mijn oude leermeester eens te bellen….

‘Rim Specific Design’

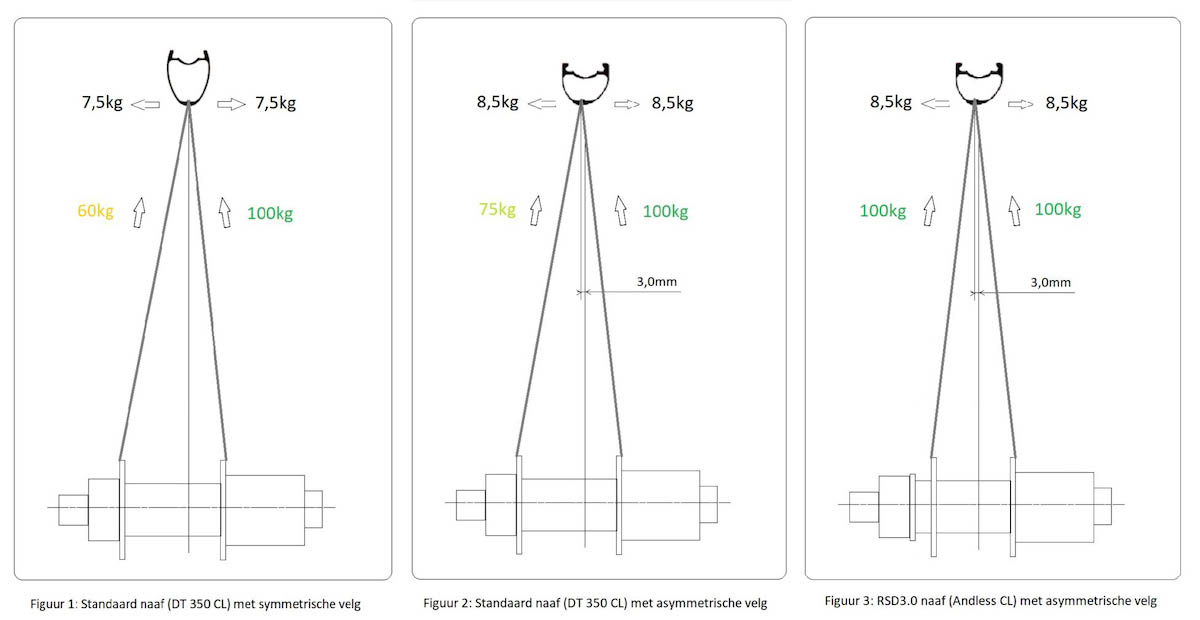

Inmiddels zijn velgen niet meer van kaas, en juist dát gegeven is de reden geweest voor Andless om het RSD-concept te lanceren, waarbij die letters staan voor: Rim Specific Design. Naven met flensposities aangepast op de offset (lees: asymmetrie) van het spaakbed van de velg. Het doel: lengte én de voorspanning in de spaken gelijk maken over het gehele wiel, niet slechts één kant. Dát levert dan weer een sterker, duurzamer wiel op (óf laat je toe meer gewicht te besparen…).

Rekenwerk

Algemene wijsheid in de wielenbouw is dat de spaken in een zo groot mogelijke hoek ten opzichte van het vlak van de velg moeten staan. Dat levert het stijfste wiel op, dús maakt iedereen naven met flenzen die zo ver mogelijk uit elkaar staan. Links zo dicht mogelijk op de remschijf en rechts op de cassette. Met de komst van grotere wielen zijn mountainbikenaven nóg breder geworden (Boost, Super Boost Plus). Volgens Andless Cycling, dat put uit decennia aan reparaties aan kapotte wielen, zorgt die focus op stijfheid echter dat we iets ander vergeten: de sterkte van een wiel.

Spaakspannig

Waarom die voorspanning in de spaken uitmaakt, vergt enige uitleg. Traditionele wielen, carbon monocoques dus uitgesloten, belasten spaken enkel in trek (voetnoot: die stalen spaken kan je daarom net zo goed door touw vervangen, precies wat Pirope dan ook doet!). De levensduur van een wiel – en de componenten ervan – is sterk afhankelijk van de verandering van spanning in de spaken als het wiel belast wordt. Door een band op druk te zetten, neemt de spanning al iets af. Als het wiel vervolgens belast wordt, kan de spanning in de slapste spaken helemaal wegvallen. Die spaken dragen dan geen last meer. De overige, strakker voorgespannen spaken dragen dan alle last. Die spaken trekken vervolgens nippels en/of velg kapot. Bovendien gaan de slapste spaken door het regelmatig helemaal ontspannen ook nog eens vermoeien, en breken ze vroegtijdig.

Kortom: hoe gelijkmatiger de spanning, hoe langer het wiel mee gaat! Alle wielbouwers gaan hier immers prat op. Echter… zolang de flenzen op de naaf op hele andere plekken uit het midden staan, zal de spanning links-rechts ook bij een perfect gebouwd wiel nog flink verschillen. Voorbeeld: bij een DT Swiss 350 centerlock 142 x 12 mm achternaaf is dit zo’n 40%. Het gevolg is dus dat de spaken links veel minder belasting nodig hebben om geheel te ontspannen.

Meten is weten

Andless wilde weten wat er nou écht gebeurt als een wiel belast wordt, en maakte een testopstelling met een ‘klassiek’ 32-spaaks wiel:

*: Andless Cycling gaf zelf terecht aan dat spanning in N(ewton) weergeven correct is, maar dat ‘kgf’ (kilogram force) de meeste bouwers meer zegt.

Spanning gelijk trekken

De oplossing ligt volgens Andless dus in het helemaal gelijk trekken van de spanning in alle spaken van een wiel. Dan is de draagkracht van het wiel het hoogst, omdat geen enkele spaak eerder ontspant dan de rest. Sterker nog: op papier is de draagkracht van een volledig gelijk gespannen wiel tot 25% hoger. Zie het als elimineren van de zwakste schakel – het kernpunt van Rim Specific Design, zijnde: de slapste spaken. Dit alles is alleen mogelijk met een moderne, stijve en vooral asymmetrische velg.

Nu is er steeds meer keus aan asymmetrische velgen, waar het spaakbed meerdere millimeters uit het midden zit. Maar dat is niet genoeg om op exact dezelfde spaaklengte én spanning uit te komen. Daarvoor moeten de flenzen van de naaf ook verplaatst worden, of eigenlijk: achter moet de linkerflens weer dichterbij het midden. Zo ook de rechterflens van de voornaaf. Ketterij!?

Oh, dus heel dat Boost gebeuren hadden we net zo goed over kunnen slaan?

**: De breedte van een Boost-aandrijving geeft nét wat meer ruimte voor een flinke >2.4″ band. Maar nu bijna niemand meer ‘plus’ banden rijdt én de markt de laatste tijd juist naar langere achtervorken (met meer ruimte…) kijkt, kan je je afvragen waarom we ooit aan Boost zijn begonnen.

Eigen RSD naven

Maar naven met een andere positie van één van de flenzen vind je niet zo maar. Na een gesprek met het thuisfront – Andy’s zoon is bedrijfseconoom – werd besloten te bestellen bij Bitex in Taiwan:

Kentering

Het doel van Andless Cycling is echter niet een exclusief product op de markt te zetten, maar een kentering teweeg brengen. Gelukkig is de keuze aan asymmetrische velgen voor alle offroad disciplines (en ook op de weg) aan het toenemen. Waar het echter aan ontbreekt is naven. Andless Cycling zoekt momenteel naar meer partners, in de hoop ook grotere, bekendere fabrikanten mee te krijgen met Rim Specific Design concept. Hoop is gevestigd op Hope, maar Andless Cycling verwacht ook bedrijven die de typische weight weenie aanspreken mee te krijgen. Waarom? Omdat dit vooral kleine Duitse leveranciers zijn, die maar al te graag mee werken aan een sterker concept, waardoor een wiel wéér een klein beetje lichter gebouwd kan worden.

Idee niet nieuw

Merk trouwens op dat American Classic in het verleden de weg van gelijke spaak(voor)spanning ook bewandelde – nieuw is dát idee dus niet. In 2018 sloot dat bedrijf na ruim 35 jaar de deuren, maar tot die tijd was oprichter Bill Shook een groot voorstander van dat wat Andy Los nu ook met overgave verkondigd: een zo gelijk mogelijke spaak spanning.

In de laatste jaren deed Shook dat door onder meer te kiezen voor 24-spaaks wielen waarbij de spaken in groepjes van drie werden geplaatst in een 2:1 verhouding. Op het achterwiel per groepje dus twee spaken van de vrijloopzijde, gecombineerd met ééntje van de remschijfzijde. Met de juiste flensdiameter links-rechts viel hierdoor de spanning ook gelijk uit. De nadelen? Enerzijds ‘loze’ secties velg waar geen spaak zat, en een speciaal geboorde velg.

Shook had overigens ook wel een en ander aan te merken op Boost; het biedt ruimte voor betere wielen, maar er zijn nauwelijks fabrikanten die dat echt uitnutten, zo deed hij uit de doeken in 2017 bij Pinkbike.

Assortiment

Ben je een kilometervreter die het maximale uit z’n wielen opzoekt, of rij je echt alles aan gort en wil je nu een wielset volgens Rim Specific Design, dan kan Andless Cycling die leveren met passende RSD-naven van Bitex. Andless pleit wel voor een vrij nauw gedefinieerde ‘standaard’ voor het concept. Race-, cyclocross-, en gravelfietsen krijgen allemaal smalle velgen (intern max. 26 mm), 3 mm offset van het spaakbed en dientengevolge RSD3.0 naven met 100/142 mm inbouw. Mountainbikes met 110/148 mm inbouwbreedte krijgen RSD4.5 naven, bedoeld voor – de raadt het al – 4,5 mm offset in een bredere (26+ mm intern) velg.

Natuurlijk is het op dit moment deels passen en meten. Wil je een andere velg dan een Andless Cycling velg, dan moet je iets met de juiste offset zoeken. Maar als simpel voorbeeld: Race Face/Easton maakt de ARC Offset-serie in 25, 27, 30, 35 en 40 mm interne breedtes én met de juiste offset voor de Bitex naven. En Race Face is lang niet de enige. Ook het Franse Duke maakt asymmetrische cross/gravel velgen, en deze zijn met Bitex naven al bij Andless leverbaar.

Meer info: andlesscycling.nl