Als je een fiets of fietsonderdeel koopt, ga je er van uit dat de ingenieurs en de productiemensen hun uiterste best hebben gedaan om een veilig, sterk, duurzaam en vooral betrouwbaar product af te leveren. Net als bij de EuroNCAP botsproeven worden er ook destructieve testen gedaan bij fietsframes en onderdelen. Zeker wanneer een ontwerp vernieuwd wordt, het materiaal aangepast wordt of er gewoon een compleet nieuw product naar de markt gebracht moet worden, kun je gewoon niet om dit soort testen heen om productveiligheid te garanderen. Als fabrikant kun je het echter niet laten bij een paar testen aan het begin van een modelcyclus. Ook tijdens de productie zul je in moeten staan voor de kwaliteit van het product en dat doe je niet alleen door, net als menig bezoeker op beurzen, tegen een framebuis aan te tikken of er in te knijpen.

Als er in het productieproces weinig grote variabelen zijn, kan een steekproef op een product uit een productiebatch in sommige gevallen voldoende zekerheid bieden over de kwaliteit van die gehele batch. Bij bijvoorbeeld carbon producten zijn er echter grotere afwijkingen in de waardes van de variabelen. Het is vaak nog handwerk en het gehele productieproces is veel kritischer dan dat van bijvoorbeeld een gemiddeld aluminium frame.

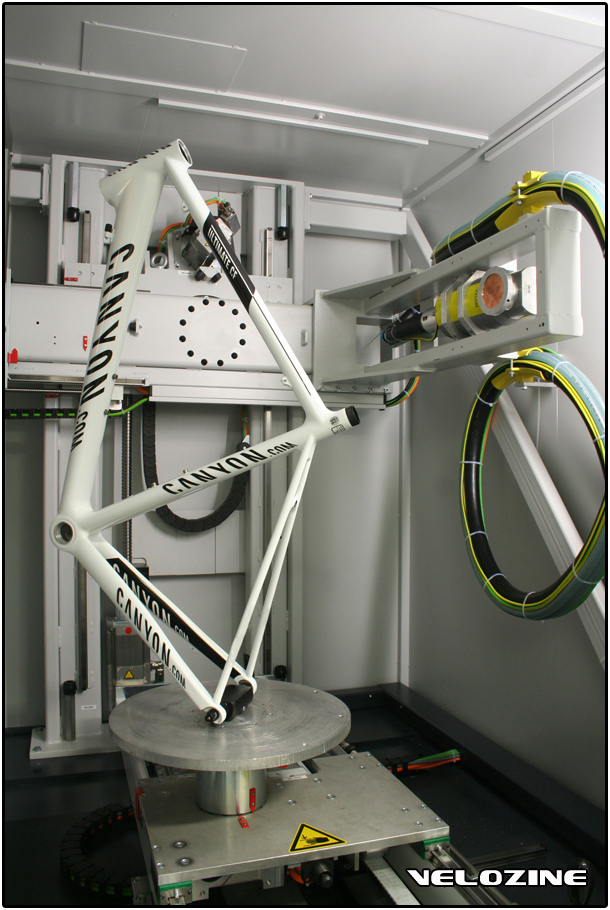

De Duitse fietsfabrikant Canyon onderschrijft dit en heeft onlangs haar testlab als één van de eerste in de fietsindustrie uitgebreid met een CT scanner. Velen zullen de CT scanner kennen uit de medische wereld, maar ook in andere branches wordt deze techniek toegepast om op een niet-destructieve manier producten ‘door te lichten’. Canyon ziet potentie in de techniek en hoopt hiermee het kwaliteitsniveau van haar producten beter te kunnen garanderen en op een hoger niveau te tillen.

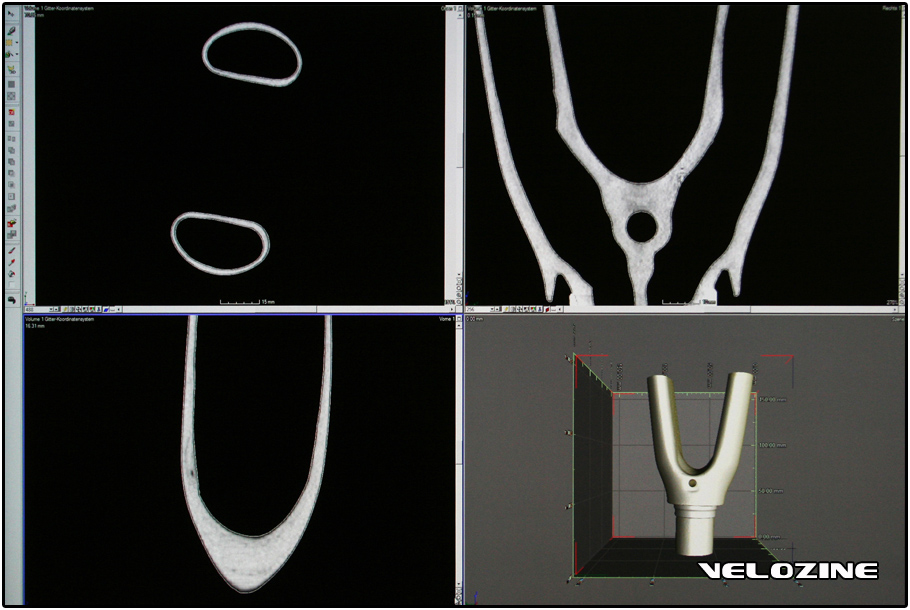

De CT scanner maakt het mogelijk om van een carbon – of aluminium – frame of component een 3D-scan te maken om eventuele productiefouten op te sporen. Dit geeft vervolgens ook weer zeer waardevolle informatie voor het lichter maken van de producten, aldus Canyon. Het voordeel is dat dit nu kan zonder daarvoor stelselmatig een containerlading aan frames te crashen.

Canyon zegt de scanner vooral in te zetten om de voor hen in Azië geproduceerde frames steekproefsgewijs te controleren en zo de consistentie van de productie te bewaken. De snelheid waarmee dit kan dankzij de scanner maakt het daarbij mogelijk om méér frames te controleren dan ooit tevoren.

Op die manier zou Canyon het zich kunnen veroorloven om ‘meer op het randje’ te construeren. Waar je immers voorheen als constructeur wat extra veiligheidsmarge in je ontwerp mee neemt omwille van de productietoleranties, zou je nu meer de werkelijke spreiding van deze toleranties in beeld kunnen krijgen. Daarop kan het ontwerp aangepast worden om de niet noodzakelijke ‘overwaarde’ weg te nemen. Resultaat; lichtere frames en componenten én minder uitval? De tijd zal het moeten uitwijzen!

Bron: www.canyon.com

JB