In allerlei segmenten zien we 3d geprinte producten opkomen, niet op de laatste plaats in de fietsindustrie. Niet alleen leuke gadgets, maar ook zwaar belaste, structurele onderdelen. Kijk maar eens naar de fietsen van de familie Atherton. Twee kiwi’s zijn nu bezig om de techniek in te zetten voor het creëren van remklauwen en ze zoeken jouw hulp!

Om een metalen fietsonderdeel te maken, pak je in de regel een massief blok, bewerk je het op de draai-/freesbank, geef je het een mooi kleurtje en klaar is kees. Ga je grote aantallen maken, dan kun je overwegen het onderdeel te smeden, maar in veel gevallen moet je dan nog nabewerken om het product zijn eindvorm te geven. In al deze gevallen hebben we het over het vervormen of kleiner maken van een reeds bestaand metaal. Niet héél efficiënt.

Het beperkt ook de vormvrijheid. Zo moet je immers rekening houden met de bewerkingsmethodes en opéénvolgende productiestappen. Je kunt met frezen geen afgesloten holte maken in een massief stuk staal, omdat je er simpelweg niet met een frees bij kunt komen. (Met smeden kan dat overigens wél, denk maar aan de hol gesmede Shimano-cranks. Al zijn dat écht uitzonderingen en maakt Shimano uniek, óók buiten de fietsindustrie).

Een goed voorbeeld hiervan is een remklauw met al zijn kanalen en boringen voor remzuigers. Tot dusver bestonden remklauwen altijd uit twee helften, of uit één smeedstuk dat volledig doorboord en deels afgedopt wordt. In de regel zijn remklauwen uit één stuk stijver. Smeedbewerkingen maken een onderdeel weliswaar sterker, maar beperken óók de vormvrijheid en dus lijkt 3d printen een interessante optie voor dit onderdeel.

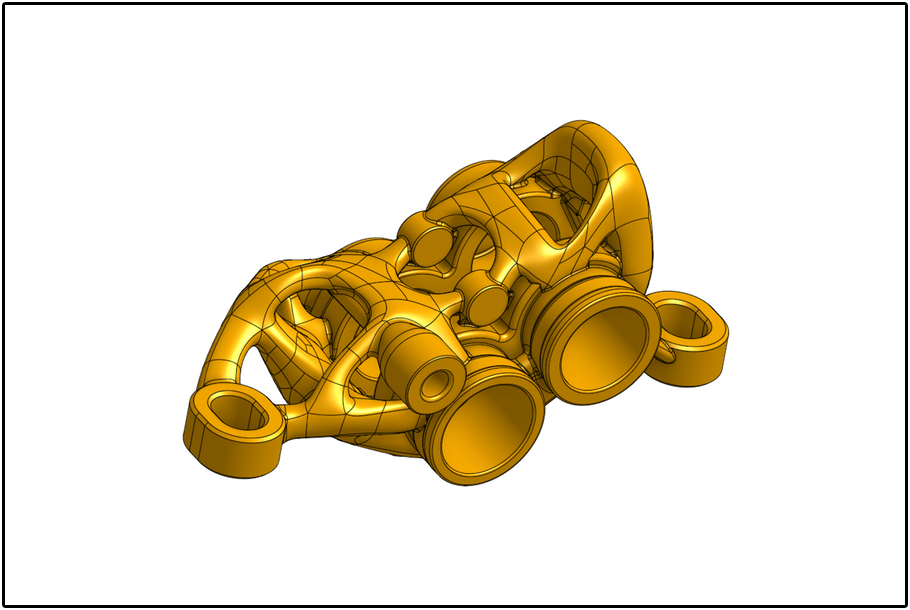

Taylor Grey en Jake Powell van Radic Performance uit Nieuw Zeeland dachten precies zo en zij ontwikkelden dan ook een remklauw die op de 3d printen gemaakt wordt. Hun Gamma caliper is geheel ontworpen volgens ‘topologische optimalisatie’. Dat betekent dat ze de computer hebben laten bepalen wáár het materiaal moet zitten om de krachten die er op werken op te kunnen vangen. Deze nieuwe ontwerpmethode resulteert vrijwel altijd in organische vormen: ze doen je denken aan dat wat je in de natuur tegenkomt. Ja, in de natuur is een efficiënt ontwerp namelijk een belangrijk onderdeel van de evolutie…

Ze zijn daarmee niet de eersten: Bugatti gebruikt deze ontwerp- en productietechnieken namelijk ook al voor de remklauwen van de Chiron:

Radic Gamma

Het resultaat? Een 4-zuiger remklauw die dankzij zijn organische vorm en gebruik van AlSi10Mg aluminium slechts 60 gram weegt. Het open ontwerp zorgt voor betere koeling dan menig andere remklauw. Naast de compound van je remblokken en de diameter van de schijf, vormt koeling een groot deel van de remkwaliteit, dus het is een logische gedachte dat de heren hier op mikken.

De Gamma is compatibel met remblokken van Hope. Radic maakt óók eigen schijven in 140, 160, 170, 180, 203 en 220 mm. Op een remgreep moet je nog even wachten; die is in ontwikkeling, maar voorlopig wordt er nog niet op CTRL+P gedrukt voor massaproductie. Tot die tijd moet je de Gamma bedienen met een andere remgreep. Radic zegt dat de remklauw compatibel is met een groot aantal remgrepen, maar de specificaties waaraan deze dienen te voldoen, zijn nog niet medegedeeld.

Mooi, wil ik hebben!

Dat kan. Maar alleen als je nu de jonge start-up firma ondersteunt met een donatie. Via een Kickstarter-campagne kan je vanaf NZ$ 5 al ‘instappen’. Meer dan een persoonlijke dank en updates via een nieuwsbrief zul je dan niet ontvangen. Wil je ook daadwerkelijk de Gamma remklauw, dan moet je minimaal NZ$ 312 inleggen. Dat is zo’n €180. Let wel, dat is voor één remklauw.

De Kickstarter-campagne loopt tot eind november dit jaar. In het begin van 2020 staan de productie en finale testfase van de remklauwen gepland, waarna de eerste remklauwen vanaf maart 2020 worden uitgeleverd.

Durf jij het aan? Investeren in een start-up en op pad gaan met een geprinte remklauw…?

Kickstarter campagne: www.kickstarter.com/projects/radicperformance/radic-gamma

Bron en meer informatie: www.radicperformance.com