Tekst: Eric Wictor & Lars Vogelenzang // Foto’s: Peter Pepping

Wie is Peter Pepping?

Wij maakten kennis met Peter op de camping in Frankrijk, tijdens de beroemde beruchte Enduro de la Semoy. In het gras lag een fiets met een onbekend, glimmend frame. Enkel de onderbuis was voorzien van “TwoTired” belettering – een overduidelijke woordspeling. Een fiets die vooral anders en misschien wel uniek is, wordt natuurlijk vanzelf een gespreksonderwerp. Zo raakte we aan de praat en al snel bleek Peter het frame zélf ontworpen én gebouwd te hebben. Daarover wilden wij natuurlijk meer weten!

Peter (37) is zoon van fanatieke wielrenners en zelf biker sinds z’n vijftiende. Zichzelf vrij letterlijk én figuurlijk in het diepe gooiend is hij begonnen als downhiller op zijn drieëntwintigste. Dat deed hij op een Kona Stinky in onder meer het welbekende Portes du Soleil. Daarna is hij, merkgetrouw, jarenlang Giants blijven rijden, met hun karakteristieke Maestro-veerconcept.

Bouwen met Lego en als jongvolwassene sleutelend aan auto’s; Peter is – zo zegt hij zelf – van kinds af technisch aangelegd. Zeven jaar geleden maakte hij dan ook de stap om beroepsmatig nog dichter op de techniek te zitten. Hij stopte als vrachtwagenchauffeur en is nu monteur in de machinebouw bij AWL in Harderwijk, een wereldwijd bekende naam in de productieautomatisering. Deze werkgever bood Peter de kans op het Deltion in Zwolle de opleiding Productietechnicus te volgen.

Waarom zelf frames maken?

De echte impuls om zelf wat te bouwen was de uitdaging van het zelf ontwerpen én fabriceren van een geveerd frame. Aan theoretische en praktische kennis op zowel het vlak van techniek als het mountainbiken zelf is immers geen gebrek bij Peter. Zelf een frame maken zou de perfecte samensmelting van twee passies worden.

Gebaseerd op zijn goede ervaring met Maestro-veersystemen koos Peter voor zijn eerste frame voor een ontwerp met short links. Noem het Maestro (Giant), noem het VPP (Santa Cruz, Intense) of wat je ook wilt. Het komt neer op een achterdriehoek die in zijn geheel met twee korte links aan het hoofdframe vastzit. Volgens Peter is het mooiste ontwerp qua layout.

Prototype #1: short links

De unieke draai bij zijn eerste ontwerp is dat de onderste link concentrisch om de trapas draait. Een hele achtervork (of achterdriehoek) die om de trapas draait is wel eerder gedaan. Bij ons weten is enkel de link zo ophangen volledig nieuw. Gek is het idee eigenlijk niet: het houdt het gebied rondom de trapas clean (zonder extra draaipunt in de buurt). Wel moet de trapasbuis aan de buitenkant netjes op tolerantie gedraaid worden, zodat je er weerszijde een (flink) lager omheen kan persen (zie ook foto’s hieronder).

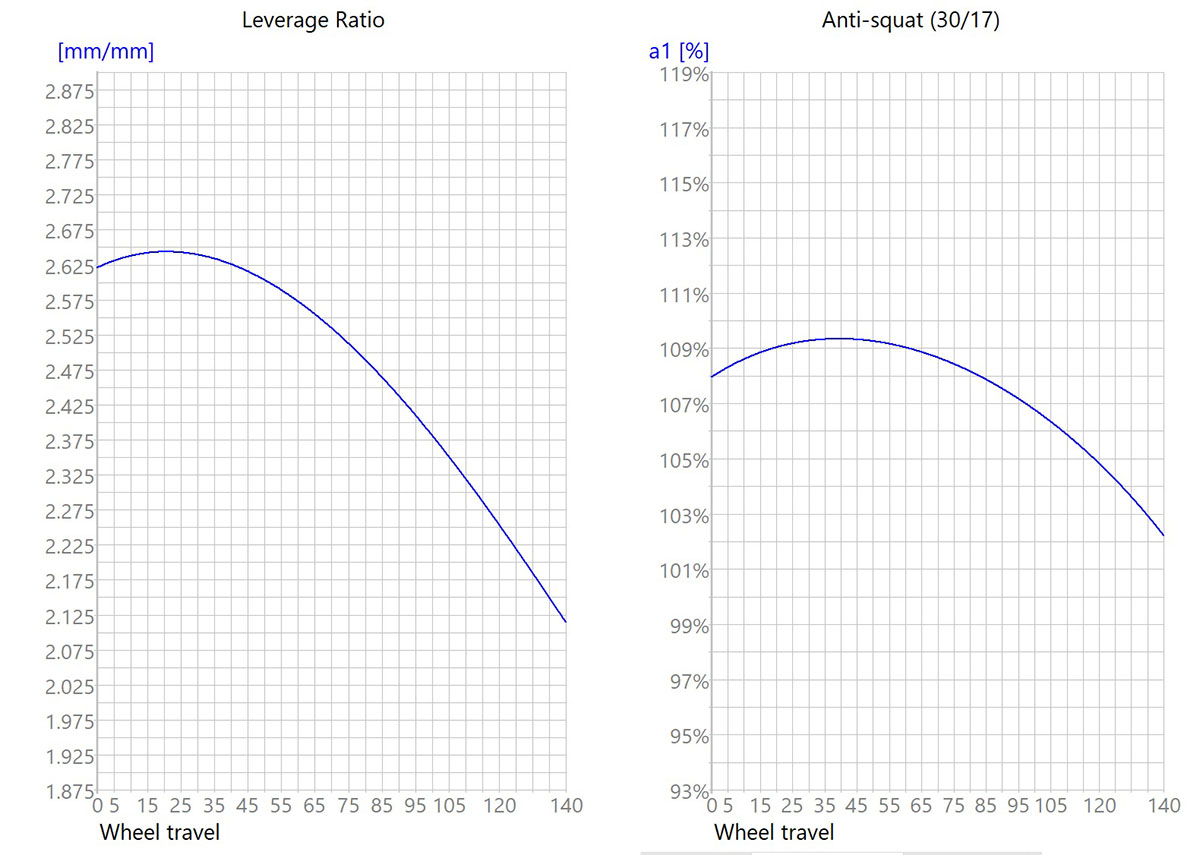

Voor een gebruiker is een goed frame de sommatie van materiaal(eigenschappen), geometrie en veerkarakteristieken. Voor een producent komt er een hoop meer bij kijken, weet Peter inmiddels uit ervaring te vertellen. Het begint met de geometrie uitkiezen (alles houdt met elkaar verband) en de locatie van draaipunten optimaliseren. Bij proto 1 via een simpele, stapsgewijze berekening voor leverage ratio (de verhouding tussen hoeveel millimeter het achterwiel verplaatst ten opzicht van de verbruikte veerweg van de (achter)demper).

Dat laatste bepaalt zaken als de progressiviteit van de vering. Maar exacte posities van de draaipunten bepalen ook belangrijke waarden als anti-squat en anti-rise. Anti-squat is de mate waarin kettingspanning samendrukken van de (achter)vering door gewichtsverplaatsingen – met name door het versnellen door de berijder – tegengaat. Anti-rise is dan weer de mate waarin het uittrekken van de demper bij (af)remmen wordt tegengegaan. Vervolgens veranderen die waarden ook nog eens met het doorlopen van de veerweg. Een lekker rijdende fiets is daarom – nog los van gebruikte materialen – een optimalisatie van (of beter: een compromis tussen) die eigenschappen over de gehele veerweg!

Productie

Vervolgens kan je nog een sterkteberekening op het geheel loslaten. Maar bovenal: het moet met de middelen die je hebt produceerbaar zijn én in elkaar te zetten. Dat produceren bleek in eerste instantie al lastig, want zie maar eens de juiste buizen te krijgen… Voor racefietsen of hardtails zijn er wel buizensets te krijgen. Maar dat was voor dit project onvoldoende: Peter had ook plaat- en staafmateriaal nodig om te frezen of om assen te draaien. Als framebouwer in spé zou je denken: meer dan een BTW-nummer heb ik bij een leverancier niet nodig. In de praktijk moet je dan echter al snel naar de Verenigde Staten om toeleveranciers te vinden van dit soort spullen. En zelfs daar moet je het een beetje hebben van de goodwill van de fabrikant of distributeur. In dit geval vonden ze Peter z’n project wel tof genoeg om mee te doen. Zo kreeg hij een complete set aluminium 7005 buizen en plaatwerk in handen.

Veel medewerking kreeg hij ook van zijn werkgever. Al doen zij niks met fietsframebouw, ze vonden het zo’n mooi project dat hij het als diplomeringsproject mocht opvoeren, materialen en faciliteiten mocht gebruiken, en alle expertise die hij nog miste uit zijn collega’s kon trekken.

Prototype #2

Verdere optimalisatie

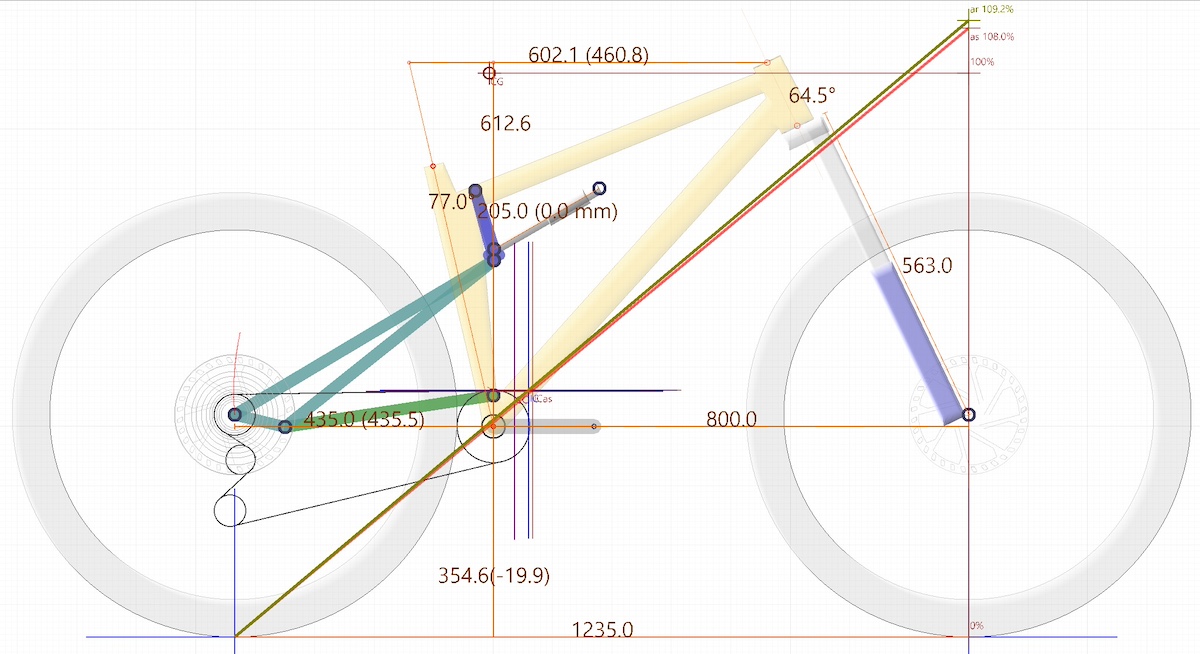

Peter is voor het tweede prototype uitgegaan van een wat meer conventionele lay-out. De short link-vering maakte plaats voor een four-bar. Hiervan zijn de veereigenschappen makkelijker (of misschien beter) te optimaliseren. Waar bij prototype #1 alleen de veerkromme met de hand is uitgerekend, zijn dan nu ook de onderlinge locaties van alle draaipunten verder geoptimaliseerd in het softwareprogramma Linkage. Met dit programma zijn allerlei eigenschappen van de vering – de reeds genoemde progressie, anti-rise, anti-squat, enzovoorts – makkelijk te berekenen en in een grafiek te visualiseren.

Dat is een complexe klus want zoals gezegd is een ‘goed rijdende’ fiets een kwestie van optimalisatie van al die eigenschappen in het juiste deel van de veerweg. Veel anti-squat maakt bijvoorbeeld dat je fiets bij trappen erg rendabel voelt, maar dat heb je diep in de veerweg helemaal niet nodig! Ook speelt mee dat het optimaliseren van één eigenschap elders weer nadelige invloed kan hebben. Kortom: draai aan de knoppen voor één eigenschap en je beïnvloedt de andere ook allemaal! Gelukkig is Peter er bedreven in, zijn ervaring als downhiller én maker van een eerder prototype waren hier van grote waarde.

Een volledig modern resultaat

Het resulterende prototype #2 is een qua getallen hele courante fiets. 29″ wielen, 64 graden balhoofdhoek, een zitbuishoek van 77 graden, 20 millimeter BB drop en 140 millimeter veerweg. Optisch is het voor wie al ietsje langer rondrijdt een (curieus) feest der herkenning. De voordriehoek maakt een vette knipoog naar de Cannondale Prophet van meer dan 15 jaar terug, terwijl de achterpatten onmiskenbaar van Banshee afkomstig zijn.

Compatibiliteit, duurzaamheid en onderhoudsvriendelijkheid

Een mooi detail dat Peter weet te vertellen is dat prototype #2 niet warmtebehandeld is: het ruwe aluminium is luchtgehard. Dat wil zeggen: na een paar maandjes op kamertemperatuur krijgt het metaal dezelfde structuur als wanneer je het frame in een oven op enkele honderden graden zou leggen. Dit is nodig omdat het lassen van aluminium zowel het materiaal verzwakt als allerlei spanningen introduceert. Frappant: ná het uitharden is de uitlijning van het frame binnen één millimeter nauwkeurig. Mening commercieel merk haalt dit niet eens.

Peter kocht een aantal framedelen kant-en-klaar. De trapas bijvoorbeeld was al bedraad. Uitvaleinden kwamen van Banshee. En de balhoofdbuis hoefde enkel nog op maat gedraaid worden. Allemaal onderdelen die specialistisch gereedschap vereisen om nette toleranties te behalen, want zonder zit je op termijn met gepiep of gekraak. De inkoop van deze frame-onderdelen scheelde dus een hoop denkwerk en potentiële problemen. Praktisch bekeken heeft Peter ook gedacht aan ruimte voor een bidon onderweg (600 milliliter past zeker) en sleutelgemak is er ook. Kabels gaan enkel door de voordriehoek, niet door de achtervorken en zeer zeker niet door het balhoofd. Dát zouden meer merken moeten doen!

Prototype #2 heeft inmiddels een aardige reis achter de rug, waaronder de bij Nederlandse mountainbikers welbekende Enduro de la Semoy, wat flinke alpine trips met onder meer de trails van Samoëns. Met de geometrie zit het sowieso wel goed: “Ik heb nog nooit zo’n steile zadelbuishoek gehad,” aldus Peter, “en dat beviel al goed.” Het geheel klimt vergelijkingsgewijs goed: “meer dan prima”, oordeelt Peter. De anti-squat van prototype #2 houdt de vering ook relatief strak als je trapt.

En nu?

Op de vraag wat de volgende stap is, antwoordt Peter: “Misschien een downhill fiets/frame?” Ook bij TwoTired zit de day job regelmatig in de weg en vervolgens bleek het frezen niet uit te besteden. “Wat voor de meeste vertraging heeft gezorgd is dat mijn frees-adres er geen tijd voor had en ik het nu zelf wil proberen. Ik heb hiervoor een tafelmodel freesmachine gekocht en ben deze nu aan het uitproberen. Maar het duurt nog wel even voordat er frameonderdelen uitkomen.” Inmiddels is er wel een – halve – ‘versie drie’, met 165 millimeter veerweg, méér BB drop, een langere achtervork (440 millimeter) en aangepaste zit- en balhoofdhoek. Het achterveringssysteem zal nagenoeg hetzelfde blijven als bij het vorige prototype.

Op termijn verkopen aan derden?

We vroegen Peter of hij uiteindelijk frames zou willen produceren voor… klanten. “Ja dat zou kunnen,” was zijn antwoord. “De potentiële koper moet wel een beetje weten wat hij/zij wil, anders heeft een custom geometrie geen zin.” Het is natuurlijk de kunst van een framebouwer om uit voldoende ondervraging van de klant een sluitend ontwerp te destilleren. Daarin kunnen metingen, tabellen, modellen en berekeningen hulp bieden, maar een deel is ook gewoon persoonlijke voorkeur. Zeker het aspect achtervering en het balanceren van allerlei eigenschappen zijn toch echt een kwestie van smaak. Wellicht is dat mede een reden dat veel custom framebouwers zich niet branden aan volgeveerde fietsen.

Nu is het wel zo dat Peter inmiddels goed weet dat nuance’s – een paar onderlinge millimeters hier en daar – het veer- en rijgedrag flink kunnen beïnvloeden. Dan komt het toch écht neer op voorkeur en smaak, en dát is niet met tabellen of metingen te ondervangen.

Peter licht verder toe: “Waarin ik wel in staat ben om wensen om te zetten naar geometriecijfers. Hetzelfde geldt voor de achterveringskarakteristiek. Binnen mijn gekozen achterverings-layout kun je met het verschuiven van draaipunten nog behoorlijk wat invloed uitoefenen op het gedrag van de fiets: klimvaardigheid, ‘poppyness’, of optimalisatie voor een lucht- of staaldemper”. Maar dit alles op de juiste manier toepassen vraagt ook wat van de klant, aldus Peter: “Zolang de potentiële klant goed kan aangeven wat het beoogde gebruiksdoel is, ben ik in staat om de achtervering van de fiets daarop te ’tweaken’.”

Tot slot wilden we nog weten van Peter wat zo’n TwoTired nou zou gaan kosten. Hij gaf aan dáár nog niet helemaal klaar voor te zijn, maar noemde wel dat zijn lage overhead de prijs niet veel hoger zal worden dan “een los frame van de grote merken”.

Maar waarom zou je je eigen frame bouwen?

Tja, waarom bouwt iemand zijn eigen frame, terwijl die in massa’s te koop zijn? “Omdat het kan”, lijkt de gedachte van Peter Pepping te zijn geweest. Of liever: “Omdat ik het wíl kunnen.” Het maakt dat hij aan het tekenen, rekenen en lassen sloeg, en in het proces een bak aan kennis en kunde opdeed. Maar niet alleen dat. Ook een bak bevrediging, want Peter was duidelijk superenthousiast, toen we hem spraken. En geef hem eens ongelijk, want wat is er nou mooier dan op je zelfgemaakte frame rond te rijden? Dat hij alweer bezig is met nummer 3, en daarvoor nóg meer zelf gaat doen, bevestigt bovenstaande nog maar eens keihard.

Waar het gaat eindigen? We gaan het zien. We verwachten nog niet direct een megalomaan hoofdkantoor en glimmende teamtruck bij de eerstvolgende wereldbeker. Maar wie weet heeft Peter je aangestoken met zijn enthousiasme, en ben jij op zoek naar iets bijzonders… Neem dan vooral contact met hem op!